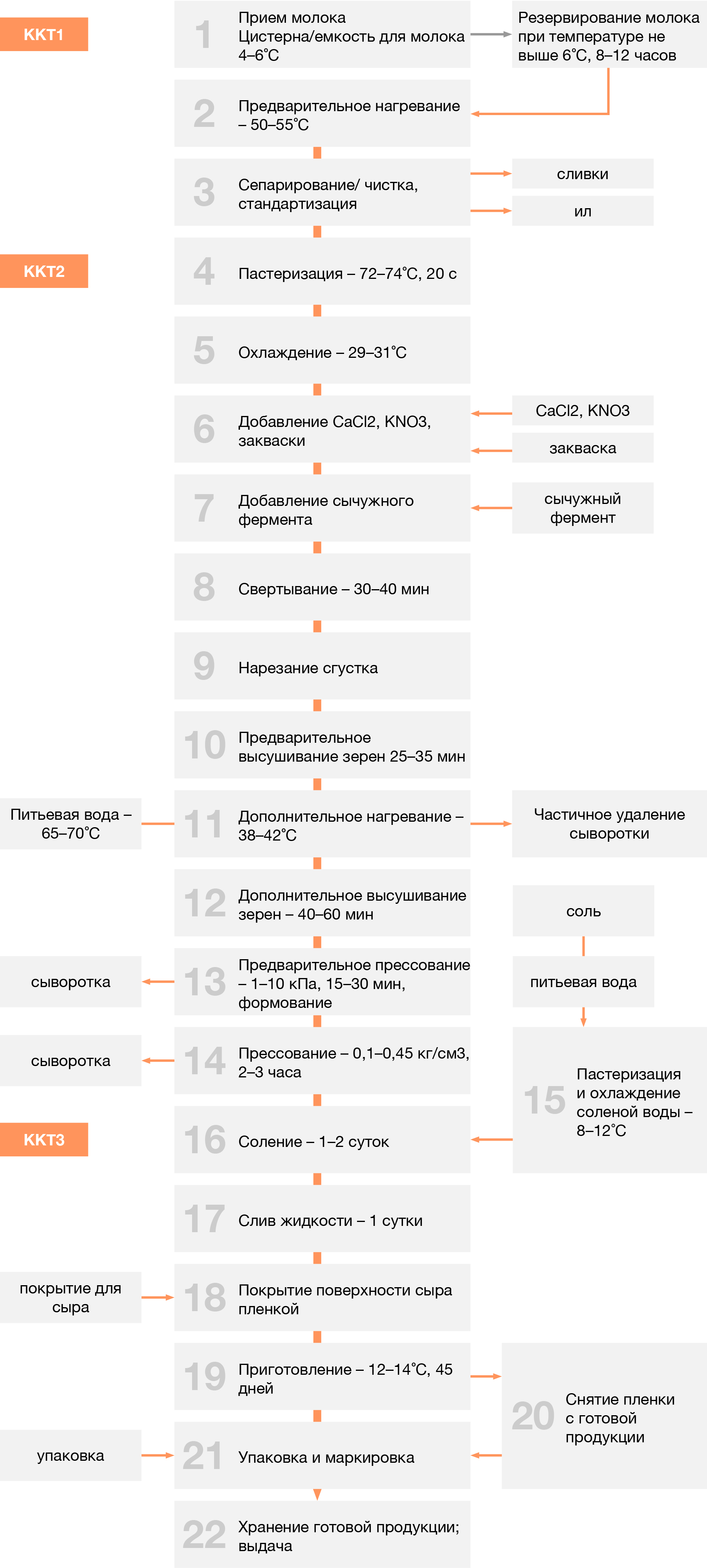

Четких правил, касающихся представления технологической схемы процесса, не существует. В то же время блок-схема будет более простой, понятной и легкой в использовании (рисунок 1).

Технологическая схема должна отражать процесс от приема сырья и его обработки до поставки продукции на рынок. Для каждой группы продуктов (при необходимости – для каждого продукта) должна быть своя схема. Технологическая схема должна отражать реальный процесс. Нужно следить, чтобы этапы производственного процесса шли в правильном порядке. На схеме отмечают параметры, важные с точки зрения пищевой безопасности (например, время, температуру, рН), при необходимости также номера складских помещений и устройств или зон высокого и низкого риска.

На технологической схеме должны быть отражены реальные параметры производственного процесса, так как достоверный анализ рисков основывается именно на этих данных!

Когда технологическая схема готова, то есть пересмотрена с учетом настоящего производства и соответствует реальной ситуации, руководитель группы внутреннего контроля заверяет схему датой и подписью. Позднее на технологической схеме указывают критические контрольные точки (ККТ), важные с точки зрения пищевой безопасности. Они выясняются в ходе анализа рисков (План внутреннего контроля, приложение 1).

Так как на технологической схеме трудно разместить все данные или параметры, при необходимости к схеме прикладывают краткое описание производственного процесса.

Технологическая схема приготовления сычужного сыра с низкой температурой дополнительного нагревания

1. Прием сырья и упаковочных материалов

При приеме проверяют показатели качества сырья и соответствие продукции и упаковочных материалов сопроводительным документам, а также проводят визуальную проверку принимаемого товара. Если предприятие использует для перевозки свой транспорт, нужно описать марку, модель и номер транспортного средства, а также его пригодность для перевозки продуктов питания, требующих особого температурного режима. Нужно описать, как часто регистрируют температуру (каждой партии, при каждой приемке, только в случае отклонений и т. д.), где указывают результаты и действия при отклонениях.

2. Хранение и складирование сырья и упаковочных материалов

Опишите, где складируют различные группы продуктов (охлажденные, замороженные, комнатной температуры) и где хранят упаковочный материал (например, на отдельном стеллаже на складе, в отдельном шкафу в офисе и т. д.). Важно обеспечить температуру, указанную при маркировке продукта, поэтому опишите, какая температура поддерживается в морозильниках или помещениях для хранения. Как часто проверяют температуру и где указывают результаты и отклонения. На этом этапе важно проследить, чтобы при снятии транспортировочной упаковки сырье, материалы и упаковочные материалы по-прежнему можно было отследить.

3. Различные технологические этапы изготовления молочных продуктов

(в зависимости от того, какую продукцию изготавливает предприятие)

В этом пункте опишите все этапы производства на предприятии

4. Упаковка и маркировка

Опишите, какие упаковочные материалы используются (пленка, бумага, картон и др.). Проверьте наличие у упаковочных материалов декларации соответствия. Продавец обязан предъявить декларацию соответствия по требованию покупателя.

Упакованный товар нужно маркировать в соответствии с действующими правилами. Отслеживание упаковочного материала.

5. Хранение

На этом этапе нужно описать, где, при какой температуре и как долго хранится продукт.

6. Выдача

7. Транспорт

Опишите транспорт своего предприятия, на котором развозят продукцию (другому переработчику, в пункты продажи и др.).

Как обеспечивают температуру (если ли холодильный автомобиль, термоящики и т. д.) и как предотвращают перекрестное загрязнение.

Описание процесса приготовления сычужного сыра с низкой температурой дополнительного нагревания

Молоко принимают на основании сопроводительных документов. Берут пробу принятого молока и проводят анализы. Определяют температуру, содержание ингибиторов, плотность, содержание жира, содержание белка, рН. Разгрузку молока начинают только после проведения теста на ингибиторы. В случае соответствия показателей требованиям молоко направляют в приемную цистерну и резервируют не более чем на 8–12 часов при 6 °C, а затем в систему предварительной и тепловой обработки. В системе молоко нагревают до 50–55 °C и сепарируют. В ходе сепарирования частично отделяют сливки и стандартизируют содержание жира на уровне 2,9–3,2 %. Стандартизованное молоко направляют на пастеризацию при 74 ±2 °C. Затем его охлаждают до температуры свертывания 30–32 °C.

К подготовленному молоку добавляют заранее разведенную сухую закваску из мезофильных молочнокислых бактерий в концентрации 1,5 г/100 л. Для активации закваску добавляют к молоку в начале заполнения котла и оставляют на 1,5 ч.

CaCl2 разводят в питьевой воде и в виде 40%-го раствора добавляют 10–40 г безводной соли на 100 кг смешанного молока.

Сычужный фермент перед добавкой к смешанному молоку растворяют в течение 25 ±5 минут в питьевой воде температурой около 35 °C в концентрации 30 мл/100 л.

После этого молоко оставляют на 30–40 минут, чтобы оно свернулось. Образовавшийся сгусток нарезают на кубики размером 6 мм и начинают предварительную сушку зерен. Предварительная сушка длится 25–30 минут, и в ее конце может частично выделиться сыворотка. Дополнительное нагревание можно проводить при температуре 38–42 °C путем добавления воды или направления ее в теплообменную рубашку. Зерна подогревают до 38 °C. Предварительная сушка длится 40–60 минут, пока зерна не достигнут желаемой сухости. Готовые зерна направляют на предварительную выжимку под сывороткой или высыпают в форму для сыра. После предварительной выжимки пласт сыра формируют и направляют на прессование. Время прессования составляет 2–3 часа, при этом каждые полчаса сыры поворачивают. Давление увеличивают на 0,1–0,45 кг/см2.

После этого сыры помещают в соленую воду температурой 8–12 °C и концентрацией соли 18–22 %. Круги сыра держат в соленой воле 1–2 суток в зависимости от их величины. После этого из сыров сливают жидкость в течение одних суток. После высушивания сыров их упаковывают в пленку, отводящую тепло, и помещают на склад для созревания при температуре 12–14 °C. Созревание длится 45 суток.

После этого сыры вынимают из пленки, при необходимости чистят, снова упаковывают в пленку, отводящую тепло, маркируют и направляют на склад готовой продукции.